TEXTE DE : Aki Igarashi

Directeur de la coopérative industrielle de modèles de conception de Nishijin

Pourquoi le tissu Nishijin-ori est-il appelé un tissu de luxe ?

Le tissu tissé est créé en entrelaçant des fils de chaîne et de trame ensemble pour former une surface plane, et les noms de tissus spécifiques varient selon l'endroit où le tissu est fabriqué ou à partir de quels matériaux.

La région autour d'Imadegawa Omiya abritait le quartier général de l'armée occidentale, contrôlé par Yamana Sozen pendant la guerre d'Onin, il y a environ 550 ans. C'est pourquoi cette zone fut appelée « Nishijin » (« Camp occidental »). C'est pourquoi le tissu qui y est tissé est connu sous le nom de « Nishijin-ori (d'accord, signifiant « tissage »). »

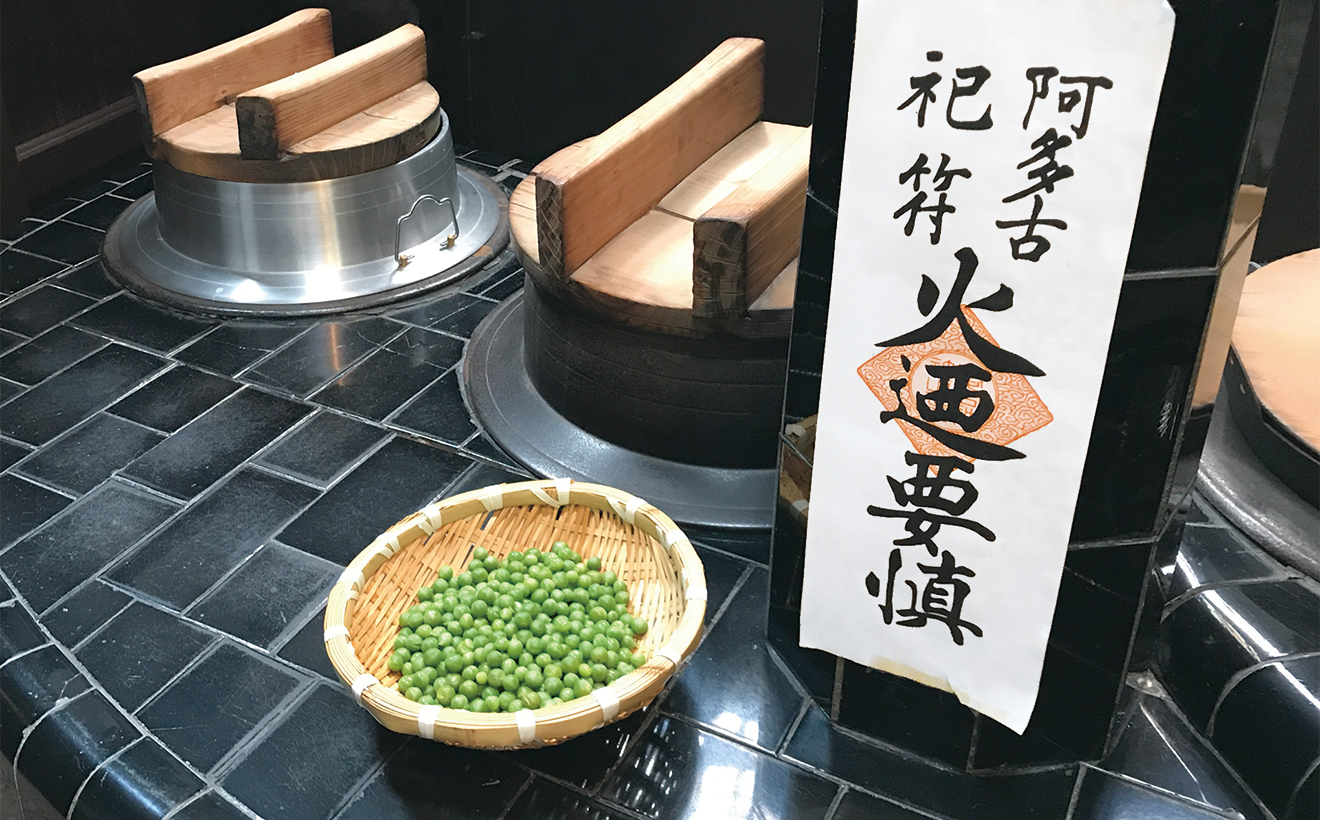

Réputé pour sa variété de couleurs et son aspect tridimensionnel, le tissu Nishijin-ori est un tissu de soie tissé à partir de fils teints. Les fils de soie issus des cocons de vers à soie sont d'abord teints, puis utilisés pour les fils de chaîne et de trame. Le tissu final est tissé sur différents métiers à tisser, propres à chaque entreprise de production.

Fils filés à partir de cocons de vers à soie. Les fils sont enroulés avec soin pendant que les cocons mijotent dans l'eau chaude. Sans soins appropriés, ces fils s'emmêlent, s'agglutinent ou se cassent ; une grande maîtrise est donc requise.

Le processus de tissage. Dans le conte populaire japonais « Tsuru no Ongaeshi » (« La grue rend service »), la grue tisse le tissu de cette manière.

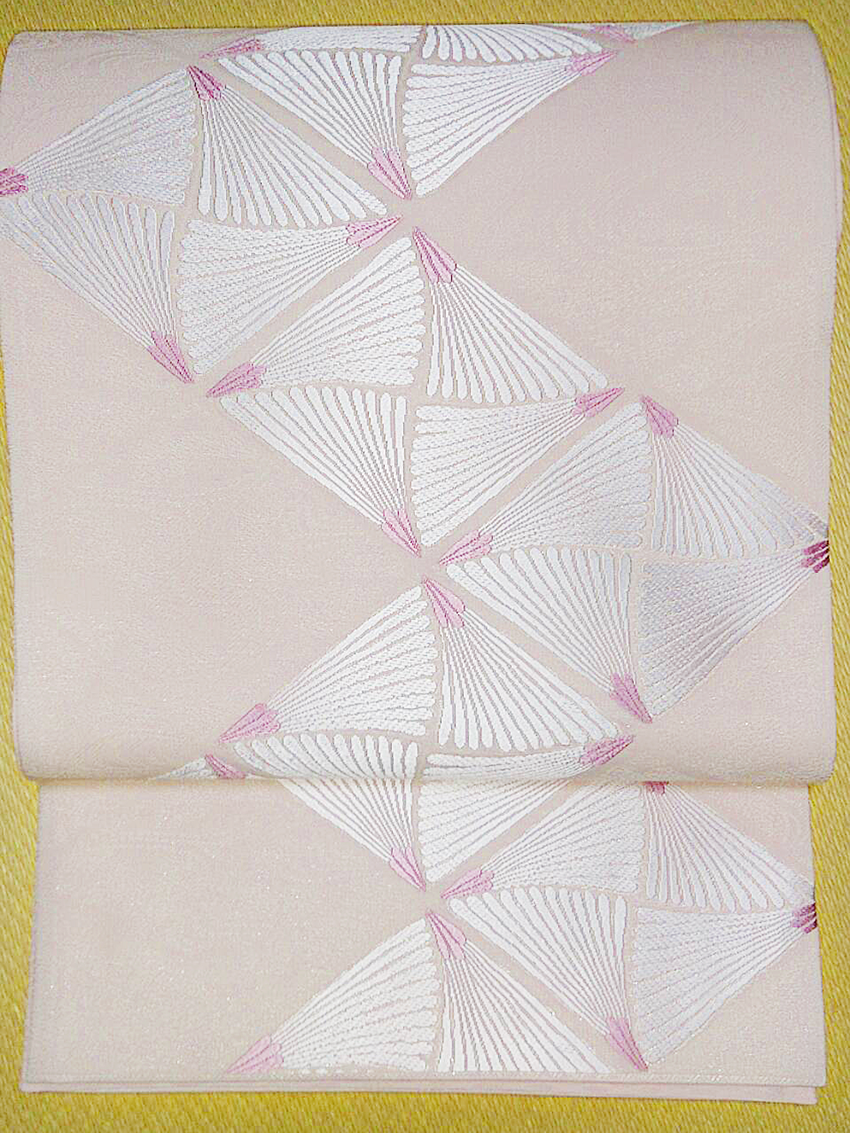

Il existe de nombreux produits fabriqués à partir de tissu Nishijin-ori, mais les articles les plus courants auxquels les gens pensent sont obi, tissu kimono, kesa et cravates. D'autres produits incluent Hyosogire (tissu pour le montage de rouleaux et de peintures) et ningyogire (tissu pour vêtements de poupée traditionnelle Hina).

Une photo d'un obi

Si le fait d'être tissé en soie est l'une des raisons pour lesquelles le tissu Nishijin-ori est considéré comme un tissu de luxe, je pense personnellement que le matériel de tissage utilisé pour le créer en est une autre raison majeure. Parmi les principaux composants de ce matériel, on peut citer : boto et fumiser qui contrôlent les fils de chaîne ; le hibako boîte à navette, la hikibaku dispositif d'incorporation de feuilles d'or et de Tsukidashi outil qui contrôle tous les fils de trame ; et le fureur, tarume et tasuke Nécessaire au tissage des vêtements d'été. Il existe différents types de métiers à tisser dans le monde, mais aucun autre ne possède des composants aussi ingénieux et complexes.

Les textiles tissés ont une longue histoire, importés de Chine puis transformés au Japon pour atteindre leur état actuel. Je pense que les Japonais ont un talent pour adapter avec créativité des articles étrangers à leurs goûts. De plus, Kyoto était l'ancienne capitale et les artisans rivalisaient d'ardeur, cherchant constamment à créer de meilleurs produits, tout en tissant des soies de luxe au sein d'une organisation gérée par la cour royale de Heian, ce qui a donné lieu à des innovations extraordinaires. Cet esprit perdure encore aujourd'hui à Kyoto. Je pense que cela s'applique non seulement au tissu Nishijin-ori, mais à toute la production traditionnelle de Kyoto.

D'où vient le nom « sanctuaire Tama-no-Koshi » et le processus de conception des motifs

Mon travail, exclusivement consacré à la création de motifs, a été conçu il y a environ 360 ans par Sonko Okamoto. Un monument lui est dédié à l'extrémité nord du sanctuaire Imamiya-jinja, devant le sanctuaire secondaire d'Orihime-sha, dans le quartier Kita-ku de Kyoto. Je m'écarte un peu du sujet, mais le sanctuaire Imamiya-jinja est aussi appelé « sanctuaire Tama-no-Koshi », du nom d'Otama, fille d'un marchand de fruits et légumes, concubine favorite du général shogun Tokugawa Iemitsu, et qui sera plus tard surnommée Keishoin, en raison de la mère biologique de Tokugawa Tsunayoshi, devenant ainsi une figure emblématique de l'ascension sociale par le mariage.

La production de tissus Nishijin-ori implique de nombreux processus et est créée en répartissant le travail entre les différentes entreprises, chaque entreprise ou artisan indépendant étant spécialisé dans différents procédés de production. Le magasin de textile élabore d'abord une proposition de produit initiale. Ensuite, le designer crée un modèle adapté, puis le modéliste produit un gabarit. Pendant ce temps, le teinturier teint les fils de chaîne et de trame, un ourdissoir ourdit le métier à tisser, et un tisserand prépare le métier pour les fils de trame et procède au tissage. Le tissu est traité selon son usage et le produit final est créé.

L'avantage de cette division du travail réside dans l'expertise dans chacun des domaines et dans la préservation des techniques avancées. L'inconvénient est que le produit ne peut être finalisé si une étape est manquante.

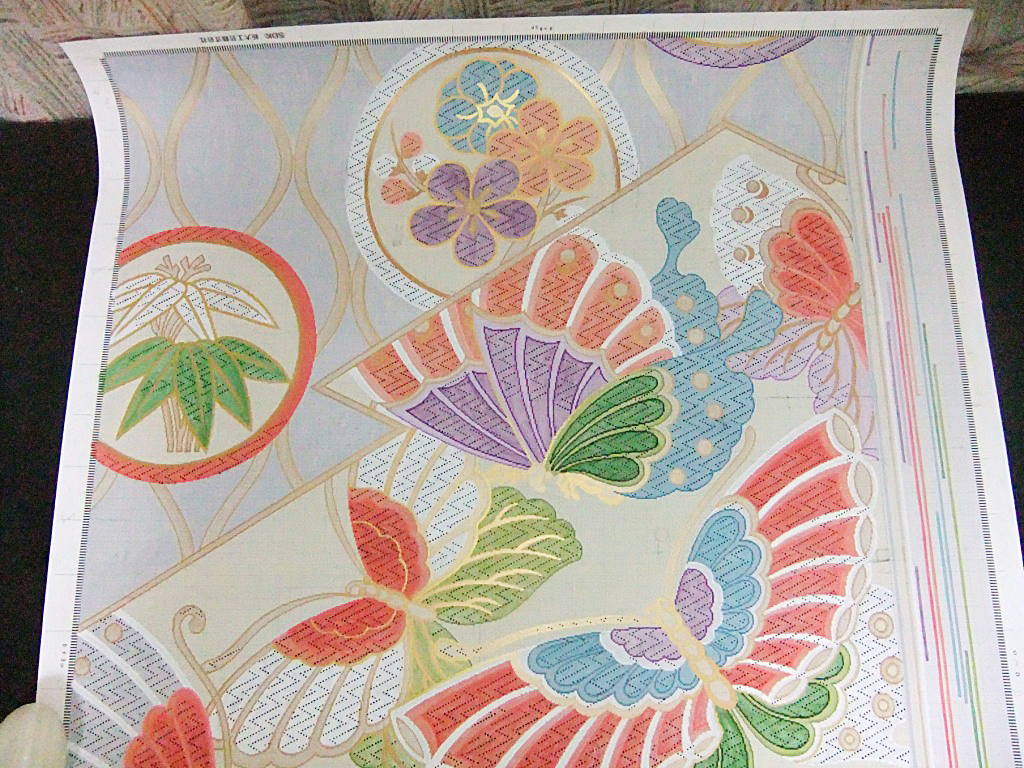

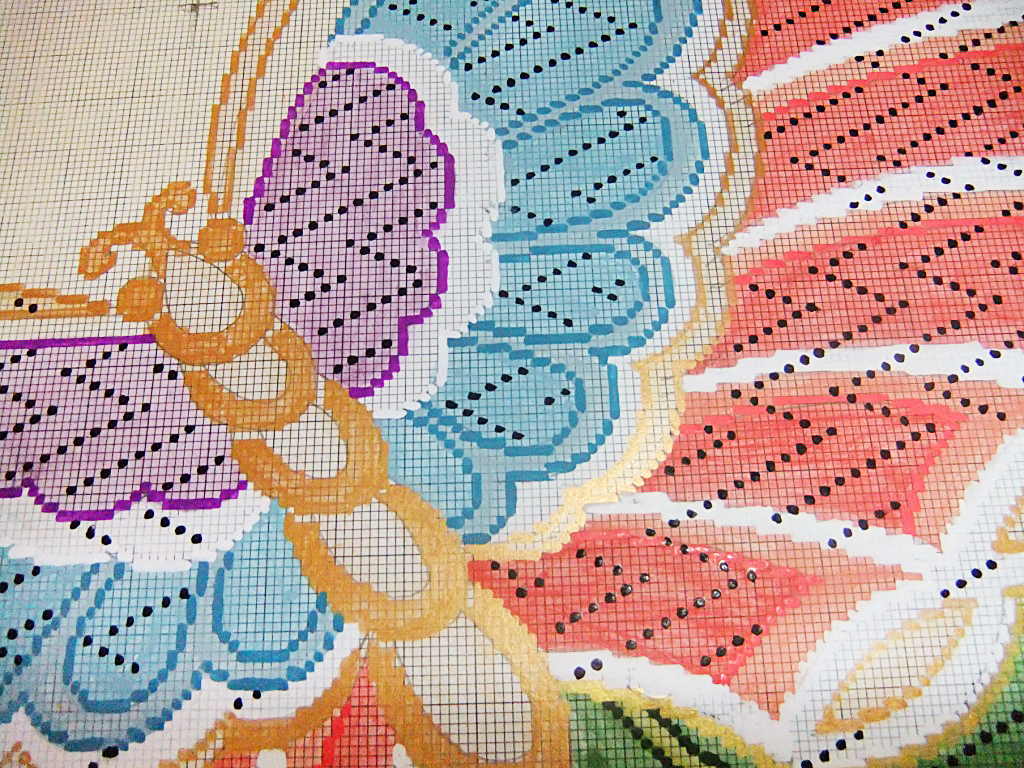

L'un des nombreux rôles du modéliste est de créer un gabarit pour le motif final du tissu tissé. À partir d'un modèle grandeur nature proposé, le modéliste sélectionne un papier ligné spécial (similaire au papier millimétré) adapté aux spécifications du métier à tisser, puis copie au crayon une version agrandie du motif sur le papier avant d'y ajouter la couleur souhaitée. Enfin, il trace soigneusement de fines lignes sur le papier, finalisant ainsi le gabarit final.

Le modèle de conception

Une vue rapprochée du modèle de conception

Un obi terminé pour un kimono furisode formel

Ensuite, le gabarit est numérisé et les données du motif projetées sur ordinateur. Des pièces jointes supplémentaires montrant la texture du tissu et les instructions de déplacement des fils de trame sont combinées, puis les données sont saisies conformément aux normes CGS. Le produit final peut ensuite être créé sur des métiers à tisser automatiques. Aujourd'hui, bien que le travail soit principalement effectué sur ordinateur, les données sont généralement stockées sur des disquettes de 3,5 pouces. Les artisans vieillissent et ne peuvent plus utiliser les nouveaux supports sans problème.

Le modèle de conception

La conception proposée

Ce que mon travail signifie pour moi

Mon grand-père a fondé l'entreprise familiale après la guerre. Elle a ensuite été transmise de mon grand-père à mon père, puis de mon père à ma mère, et est aujourd'hui reprise par ma sœur et moi. Quand je montre ce travail, j'entends souvent dire : « C'est un travail tellement minutieux, n'est-ce pas ? » Mais comme je l'observe depuis mon enfance, et je suppose que je suis du genre à persévérer, je n'y ai pas vraiment pensé, je voulais juste aider ma mère, très occupée. À l'époque, pendant la bulle économique japonaise, j'étais gêné d'expliquer que mon travail consistait à créer des produits japonais traditionnels. Mais aujourd'hui, on me dit souvent : « Waouh, c'est incroyable ! » et je pense que les temps ont changé. Aujourd'hui, je sens vraiment que la continuité a une certaine force.

On dit souvent qu'il est impossible de réaliser ce travail sans savoir dessiner. Et oui, pour créer de beaux produits tissés, il faut un certain talent artistique pour les réaliser conformément au concept proposé. Mais d'autres facteurs sont également importants, comme la maîtrise de la quantification et de la combinaison, digne d'un programmeur, afin de ne pas gaspiller de fils ni de surcharger les mouvements du métier.

Je ressens de la joie et un sentiment d'accomplissement lorsque le tisserand parvient à tisser un objet aussi complexe et difficile sans la moindre erreur. Je suis toujours prudent, car une erreur peut engendrer des difficultés pour toutes les autres étapes du processus de production. Mais il arrive bien sûr que ma partie ne se déroule pas comme prévu. Je suis très déprimé lorsque cela arrive, mais je me dis : « Autrefois, les gens pouvaient le faire, alors je peux le faire aussi », et j'essaie de changer d'état d'esprit. De plus, il est important de s'excuser sincèrement et de corriger les erreurs. Il peut parfois être étonnamment difficile de faire ce geste apparemment évident une fois adulte, mais j'essaie de gérer les erreurs rapidement et sincèrement. Sans une communication solide, les problèmes peuvent facilement survenir avec autant d'étapes réparties entre différentes personnes. C'est pourquoi je pense que l'une de mes missions est de rester en contact étroit avec toute l'équipe. Je pense que c'est vrai aussi bien au travail que dans la vie.

Dans le monde du tissu Nishijin-ori aussi, nous sommes confrontés à une grave pénurie de successeurs pour perpétuer notre savoir-faire, car les occasions de porter le kimono se font rares et les artisans actuels vieillissent. Mais je fais de mon mieux pour aider la prochaine génération à découvrir ces techniques propres à Kyoto, capitale millénaire, et à l'esprit de nos prédécesseurs dans cet artisanat.

Monument Nishijin

Monument à Sonko Okamoto

Réservation d'expérience

Expérience individuelle de tissage Nishiki-ori avec un maître artisan (Wabunka)